试样制备技术在电子显微术中占有重要的地位,它直接关系到电子显微图像的观察效果和对图像的正确解释。而得到一个尽可能无变形的平表面才能迅速而容易地进行下一步制样。

试样制备技术在电子显微术中占有重要的地位,它直接关系到电子显微图像的观察效果和对图像的正确解释。如果制备不出适合电镜特定观察条件的试样,即使仪器性能再好也不会得到好的观察效果。

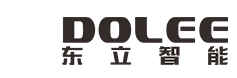

得到一个尽可能无变形的平表面才能迅速而容易地进行下一步制样,合适的切割法是湿式砂轮片切割法,这种方法所造成的损伤与所用的时间相比是较小的。湿式砂轮片切割使用的砂轮片是由研磨料和粘合剂合成的。工作时,冷却液冲刷砂轮片以避免摩擦热对样品造成的热损伤。

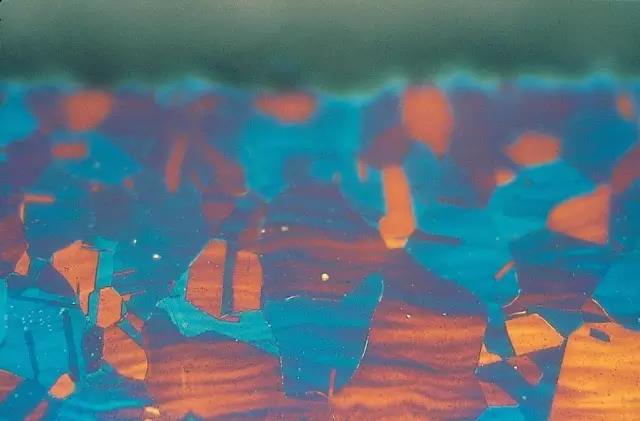

图一:砂轮片的选择

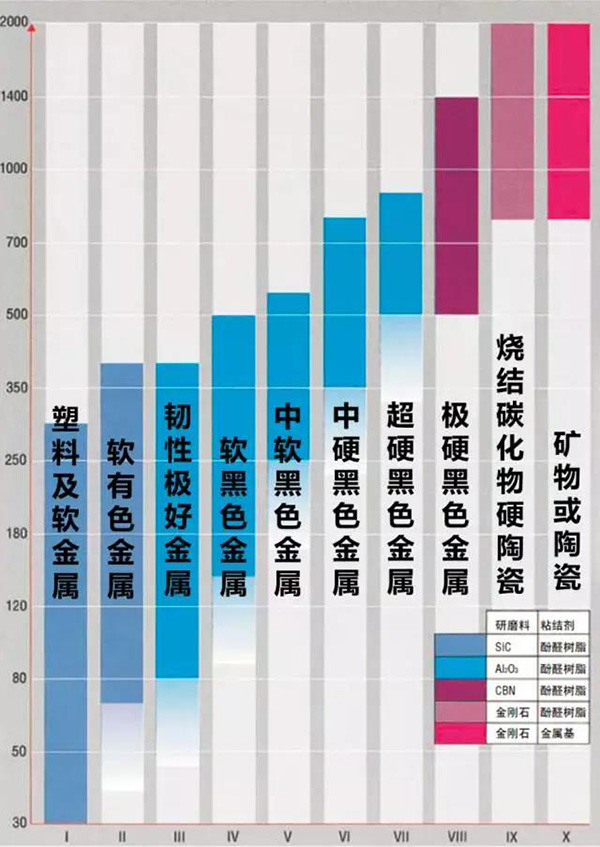

金相样品镶嵌(以下简称镶样),是指在试样尺寸较小或者形状不规则导致研磨抛光苦难而进行的镶嵌或夹持来使试样抛磨方便,提高工作效率及实验的准确性的工艺方法。镶样一般分为冷镶和热镶。

冷镶

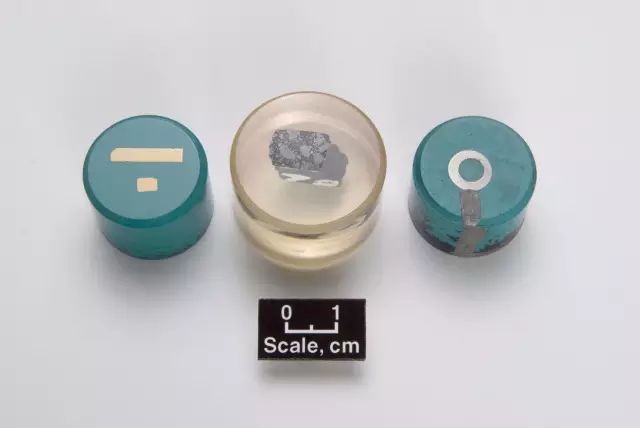

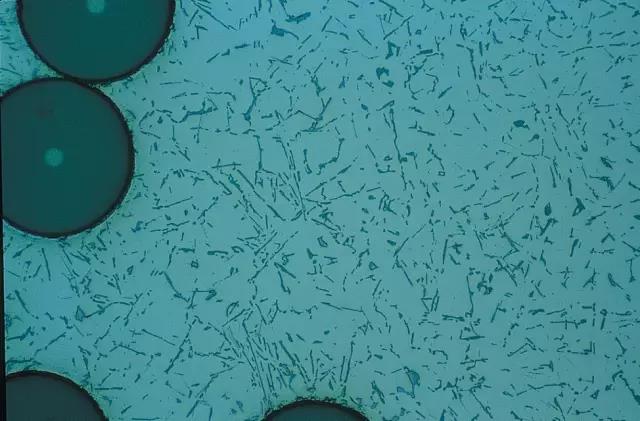

图二:冷镶示意图

冷镶应用:对温度及压力敏感的材料,以及微裂纹的试样,应采用冷镶的方式,将不会引起试样组织的变化。

冷镶材料:一般包括环氧树脂、丙烯酸树脂、聚脂树脂。

环氧树脂:收缩率低,固化时间长;边缘保护好,用于真空浸渍,适用于多孔性材料;

丙烯酸树脂:黄色或白色,固化时间短,适用于大批量形状不规则的试样镶样;对有裂纹或孔隙的试样有较好的渗透性;特别适用于印刷电路板封装;

聚酯树脂:黄色、透明、固化时间较长;适用于大批量无孔隙的试样制样,适用期长;

图三:CitoVac真空浸渍设备

真空浸渍:多孔材料(如陶瓷或热喷涂层)需要进行真空浸渍。树脂可强化这些脆弱的材料,可以较大程度地减少制备缺陷(如拔出、裂纹或未打开的孔隙)。只有环氧树脂可用于真空浸渍,因为它们具有低粘度和低蒸汽压特性。可将荧光染料与环氧树脂混合使用,以便于在荧光灯下找出一切填充过的孔隙。

图四:冷镶试样

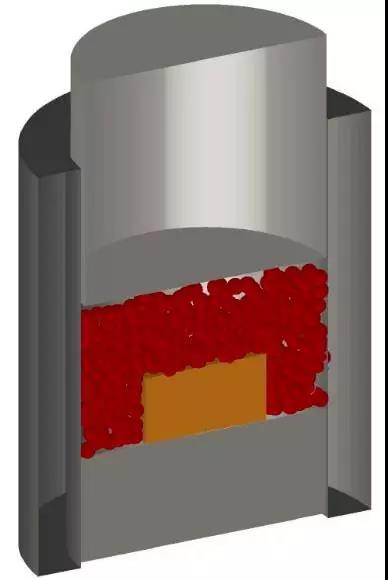

热镶

图五:热镶示意图

热镶应用:适用于低温及压力不大的情况下不发生变形的样品。

热镶材料:

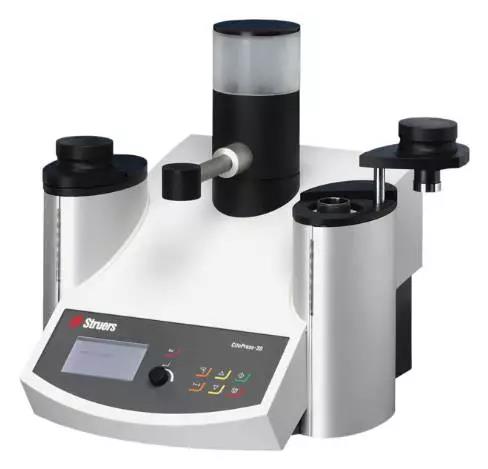

图六:CitoPress镶样机

图七:热镶试样

镶样缺陷及解决方法

研磨

粗磨

一般材料都用砂轮机粗磨。操作时应利用砂轮侧面,以保证试样磨平。要注意接触压力不宜过大同时要不断用水冷却,防止温度升高造成内部的组织发生变化。粗磨完成后,试样外边缘应倒角,以免在以后的工序过程中会将砂纸或抛光物拉裂,甚至还可能会被抛光物钩住而被抛飞出外,造成事故。

镶样倒角

精磨

细磨的目的是消除粗磨留下来的深而粗的磨痕,为抛光做准备。细磨本身包括多道操作,即在各号砂纸上从粗到细顺序进行。目前,主流的精磨方式为湿式机械精磨,细精磨时一般依次从W40号开始,逐一更换细一号的砂纸推磨,一般钢铁试样磨到W10号砂纸,软材料如铝、镁等合金可磨到W5号砂纸。每换下一号细砂纸时,应将磨面方向应旋转90°,以便观察上次磨痕是否磨掉。 在细磨较软的金相试样时,如铝、镁、铜等有色金属是应该在砂纸上涂一层润滑剂,可防止砂粒嵌入软金属材料内,同时减少表面撕损现象。

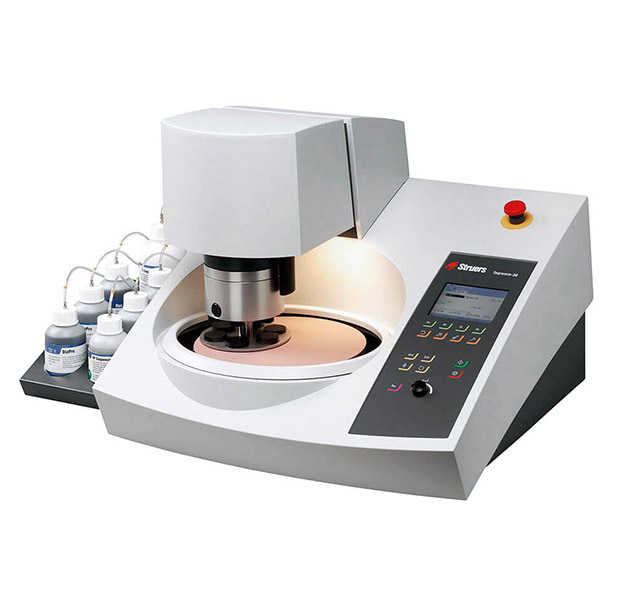

抛光

抛光的目的是除去金相试样磨面上由细磨留下的磨痕,成为平整无疵的镜面。抛光结果在很大程度上取决于前几道工序的质量,故抛光之前应仔细检查磨面磨痕是否为单一方向且均匀,否则应重新磨光,以免白费时间。

Struers司特尔磨抛机

抛光通常在专用的金相样品抛光机上洒以适量的抛光液后进行,转速一般在200~600r/min,粗抛时转速较高,精抛或抛软材料时转速较低。在抛光盘上蒙一层织物,粗抛时常用帆布、粗呢等,精抛时常用绒布、细呢金丝绒与丝绸等。

抛光耗材

抛光注意事项:

1.抛光时将试样的磨面应均匀地、平整地压在旋转的抛光盘上。压力不宜过大,并从边缘到中心不断地作径向往复移动。

2.抛光过程中要不断喷洒适量的抛光液。若抛光布上滴抛光液太多,会使钢中夹杂物及铸铁中的石墨脱落,抛光面质量不佳;若抛光液太少,将使抛光面变得晦暗而有黑斑。

3.后期应使试样在抛光盘上各方向转动,以防止钢中夹杂物产生拖尾现象。

4.尽量减少抛光面表层金属变形的可能性,整个抛光时间不宜过长,磨痕全部消除,出现镜面后,抛光即可停止。试样用水冲洗或用酒精洗干净后就可转入浸湿或直接在显微镜下观察。

研磨抛光常见缺陷及应对措施

1、划痕

划痕即是样品表面上的线性凹槽,是由研磨粒子造成的。

金刚砂抛光之后,残存非常深的垂直刮痕。放大:200x

应对措施:

1)确定在粗磨后,试样座上所有样品的表面都均匀地布满同样的 磨痕花样;

2)必要时重新进行粗磨;

3)每一道步聚后均应仔细清洁样品和试样座,以去掉前一道工序中的大研磨粒子对磨/抛用具的干扰;

4)如果在现行的抛光工序后仍有前面工序留下的磨痕,请先增加25~50%的制样时间。

2、褶皱

样品较大区域发生的塑性变形称为褶皱,当不恰当地使用研磨料、润滑剂或抛光布时,或者它们的搭配不合适,都将使研磨料象钝刀一样作用在作品表面,推挤表面,致使出现皱褶。

易延展软钢上的褶皱。放大:15x,DIC

应对措施:

1)润滑剂:检查润滑剂的用量。润滑剂量太少时常发生推挤,必要时应加大润滑剂用量。

2)抛光布:由于抛光布的高回复性,研磨料会被深深压入抛光布的底部而无法起到研磨作用。请参照61页上的表来更换回复性差的抛光布。

3)研磨料:金刚石的颗粒尺寸可能太小,致使无法压入样品进行研磨。请使用大颗粒研磨料。

3、伪色

伪色就是对样品表面的非正常着色,主要的原因是由于接触了外来物质。

由于树脂与样品之间的间隙引起的试样染色。放大:20x

应对措施:

1)镶样时避免在样品和树脂间有留下缝隙

2)各道制样工序后立即清洗并干燥样品。

3)在氧化物抛光的10秒里,用凉水冲洗抛光布,使样品和抛光布同时得到清洗,抛光后避免使用压缩空气干燥样品,因为压缩空气含有油或水。

4)保存样品时,不能将样品置于空气中,因为湿气可能浸蚀样品。应该将样品保存在干燥皿中。

4、变形

塑性变形(也可称为冷加工)可能导致在研磨、精研或抛光之后存在表面下缺陷。可在蚀刻之后首先看到残余的塑性变形。

短变形线,限于单个颗粒。放大:100x DIC

应对措施:

1)变形是一种浸蚀后即刻显现的假象(化学、物理或光浸蚀)。

2)如果在明场下观察未浸蚀样品时仍可见到怀疑是变形线的形貌,请首先参看“划痕”这一节看看如何改进制样方法。

5、边缘磨圆

当使用回复性高的抛光布时,有时会同时研磨样品的表面和侧面,这种效应称为边缘磨圆。果树脂的磨损速率大于样品,则会出现这种现象。

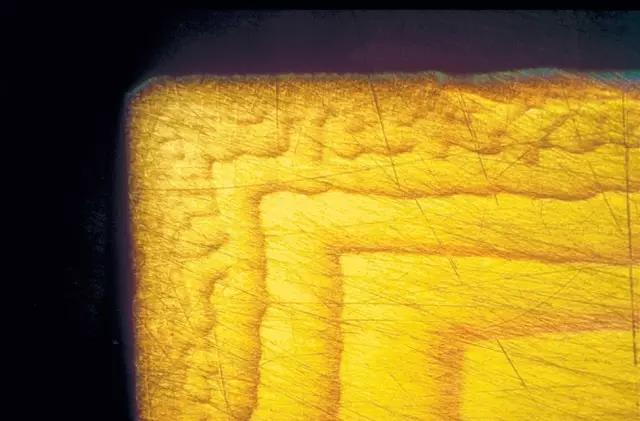

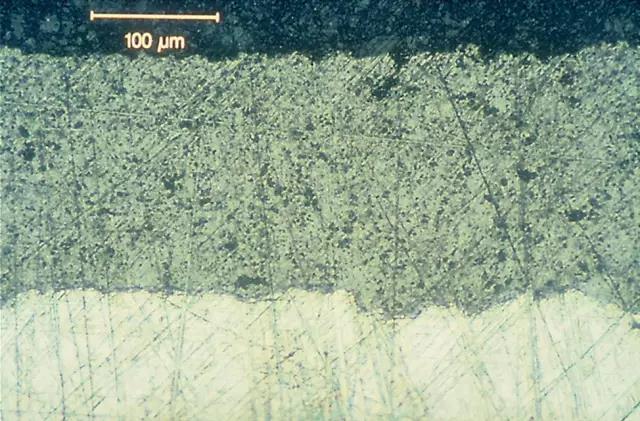

由于树脂与样品之间的间隙,边缘将出现倒角。不锈钢。放大:500x

良好的边缘保护,不锈钢。放大:500x

应对措施:

1)磨制过程中要保护好需检验的边缘,不要因检验样品边缘而对样品边缘过度磨制产生倒角;

2)抛光时试样需要保护的一边朝后,不需保护的一边在前,迎着抛光盘转动的方向进行抛光,抛光时尽可能接近盘心位置,抛光时间不宜过长。

6、浮雕

由于不同相的磨损速率和硬度不同而导致不同的材料剥离速率不同,从而产生浮雕。

AlSi 中 B4C 纤维,纤维与基材之间的起伏。放大:200x

与上图相同,但无起伏。放大:200x

应对措施:

1)浮雕主要发生于抛光阶段,研磨后的样品质量要高,给抛光提供好的基础。

2)抛光布对样品的平整度有显著影响,低回复性抛光布要比高回复性抛光布造成的浮雕效果轻。

3)抛光布抛光期间应保持一定的湿度,并且控制制样时间,避免制样时间过长。如果出现了浮雕现象需要重新制样。

7、脱落

研磨过程中,样品表面处的粒子或晶粒被拽掉后留下的孔洞称为脱落。由于硬脆材料无法塑性变形,致使样品表面的微小区域发生破碎而脱落或被抛光布拖拽下来。

夹杂物被拖拽出来。可以看见凸起夹杂物引起的刮痕。放大:500x, DIC

应对措施:

1)切割和镶样过程中,不要施加过大的应力以免损伤样品。

2)粗磨或精磨时,不能使用过大的压力和粗大的研磨粒子。

3)应使用无绒毛抛光布,这种布不会将粒子从基体上“拽”出来。

4)每道工序都需去掉上道工序造成的损伤,并尽可能地减小本 道工序造成的损伤。

5)每道工序后都检查样品,找出何时发生脱落,一旦出现脱落就需重新进行磨制。

8、开裂

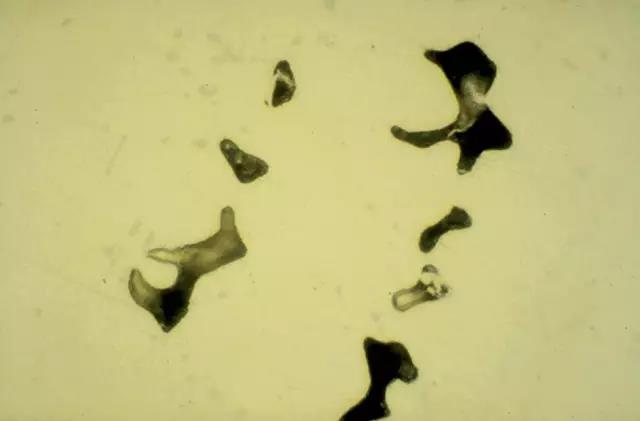

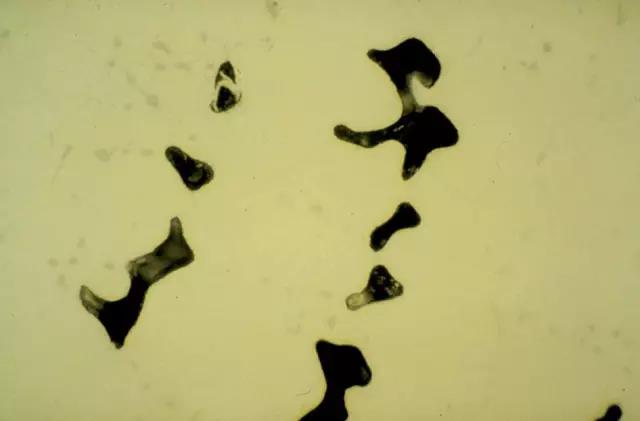

发生在脆性样品和多相样品中的断裂称为开裂。当加工样品的能量超过样品所能吸收的能量时,多余的能量就会促使开裂。

等离子涂层与基板之间的裂缝。裂缝源于切割。放大:500x

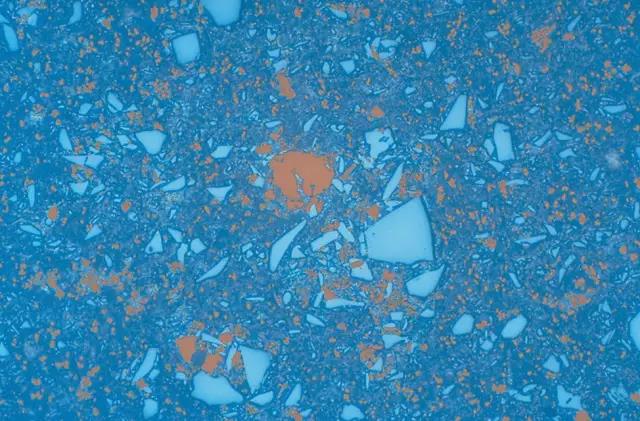

真空下使用环氧树脂镶嵌的样品。裂缝 使用荧光染料填充,从而证明该 裂缝在镶样之前已存在于材料中。放大:500x

应对措施:

1)切割:需选择适当的切割轮,并应使用较低的送进速度,必要时采取线切割技术。

2)镶样:避免对脆性材料或样品进行热压镶样,优先使用冷镶嵌。

3)磨样:粗磨时避免使用大的压力。

9、虚假孔隙率

有些样品本身即带有孔隙,如铸造金属、喷涂层或者陶瓷等。因此,重要的是如何获得准确的数据,避免由于制样错误导致数据错误。软质材料和硬质材料的结果有所不同。

软质材料:

合金,3 µm抛光 5 分钟。 放大:500x

上图基础上1 µm额外抛光 1 分钟

上图基础上1 µm额外抛光2 分钟,正确结果

硬质材料:

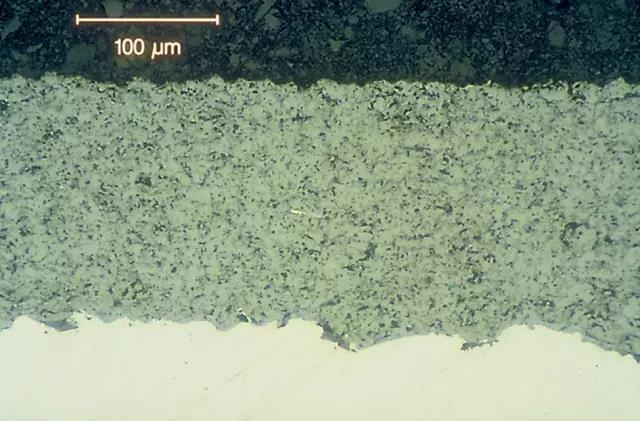

精研之后的Cr2O3等离子涂层

6 µm 抛光3分钟之后

1 µm额外抛光之后。正确结果

应对措施:

1)易延展的软材料可轻易地变形。因此,孔洞可能被存在污迹的材料覆盖。检验可以显示孔隙百分比过低。

2)硬质、脆性材料的表面在机械制备步骤中易于断裂,因此相对于实际情况呈现的孔隙率越高。

3)每两分钟使用显微镜检查试样一次,每次检查相同区域,以确保是否存在改进。

10、曳尾

当样品与抛光盘沿同一方向运动时,曳尾常发生在析出相或孔洞的周围。其典型的形状使其被称为“曳尾”。

曳尾。放大:200x,DIC

应对措施:

1)抛光期间,样品和抛光盘使用相同的旋转速度。

2)减小抛光用力。

3)为避免拖尾缺陷的产生制样时保持抛光布湿润,试样要不停地移动,避免长时间的抛光。

11、污染

来源于其他部分而不是样品本身的杂物,并在机械研磨或抛光过程沉积在样品表面,这种现象称之为污染。

由于 B4C 颗粒与铝基质之间存在轻微起伏,上一步骤的铜沉积样品的表面。放大:200x

应对措施:

1)这种试样重新轻抛即可去除,如果检查抛光态试样,用酒精淋后进行吹风时,用酒精棉花在试样面上轻轻擦洗即可。

2)为了避免出现污染,各道制样工序后尤其是最后一道工序后要立即清洗并干燥样品。

3)当怀疑某一种相或粒子可能不属于真实组织时,请一定要清洁或者更换抛光布,并且从精磨开始重新制样。

12、磨料压入

游离的研磨料颗粒压入样品表面的现象。由于在金相显微镜下观察嵌入的砂粒形态与钢中非金属夹杂物无法区分,会给缺陷分析造成误判。

铝,使用 3 µm 金刚砂研磨,使用低弹性的抛光布。各种金刚砂被镶嵌到样品中。放大:500x

应对措施:

1)对于有裂纹、孔洞的样品,控制制样的力度,每道工序后要冲洗样品。

2)如果发现裂纹、孔洞内有单个颗粒状、颗粒尺寸较小并与基体分离的夹杂物,应当借助于扫描电镜的能谱进行分析以确定是钢中夹杂物还是制样时带入的。

13、研磨轨迹

即研磨粒子在硬表面上无规律运动而在样品表面上留下的印痕。虽然样品上没有划痕,但可见到粒子在表面上无规则运动留下的清晰痕迹。使用的磨/抛盘或抛光布不合适,或者施加的压力不准确,这些错误合在一起易导致擦痕。

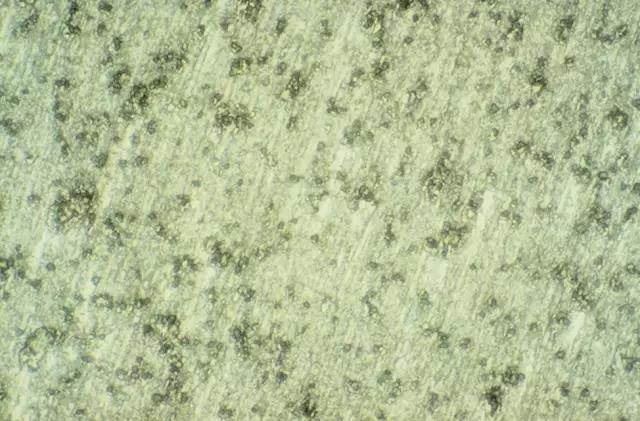

锆合金上的研磨轨迹:由于磨料颗粒旋转或滚动引起。放大:200x

应对措施:

1)高弹性的抛光布。

2)适量增加研磨/抛光的力度

附:METALOGRAM法制样

金相制样图Metalogram

METALOGRAM 方法简介

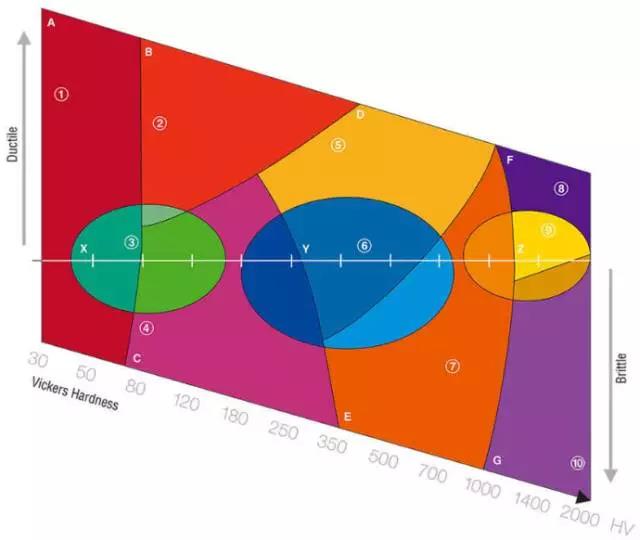

Metalogram 基于十种金相制备方法。七种方法,A - G,涵盖了所有材料。这些方法旨在生成结果的样品。此外,还表示出三种快速制样方法,即 X、Y 和 Z,这三种方法适用于快速获得合格结果。

使用方法:

1.沿X轴找出硬度;

2.依据材料的韧性向下或向上查,与硬度不同的是,韧性较

我们始终站在用户的角度和立场考虑问题,与用户互动式交流,为用户提供详尽的仪器用途、重要参数的说明,还为客户提供不同品牌产品间的性能比较,给用户最中肯的购买建议。