金属丝材拉伸试验是检验小规格丝材力学性能的重要方法之一,拉伸曲线真实地反映了材料在弹性变形阶段、屈服变形阶段和塑性变形阶段抵抗外力的形变过程。金属丝材拉伸试验是在轴向应力、恒温环境及0.0001~0.01s-1应变速率的条件下进行的,由于金属丝的直径细小,通常采用原始尺寸试样进行拉伸试验,目前没有符合直径5.5mm以下金属丝试样拉伸要求的专用夹具。

本文通过对Zwick100kN拉伸试验机的研究,设计了与此设备相匹配的金属丝拉伸夹具。按照GB/T 228.1-2010«金属材料拉伸试验1部分:室温试验方法»的要求,利用该套夹具可以对直径为0.6~8.0mm的金属丝进行拉伸试验,并根据试样的尺寸特点,对夹持力、拉伸速率等影响因素进行了参数调整,分析了这些参数对金属丝拉伸试验结果的影响,确定了试验夹具和拉伸机的参数调整范围,从而得到了高可靠性、高稳定性和高准确性的试验结果。

金属丝拉伸试验机的选用

为了满足该试验要求,100kN电子拉伸试验机应具有以下功能。综合来看,选用Zwick100kN拉伸试验机进行该试验,可满足金属丝拉伸试验的要求。

1.传感器

电子拉伸试验机应采用高精度传感器,从总量程的0.2%开始精度为1级,从总量程的1%开始精度为0.5级,以匹配金属丝拉力小的特点。

2.试样夹持

试验机采用双面平推液压夹持,带有双面同步制动装置,以保证金属丝试样的居中;试样在测试之前应被完全夹紧,避免试样打滑而影响拉伸试验;作用在试样上的附加应力小于预期屈服强度的5%,

以减小试样变形对试验结果的影响。

3.引伸计

试验机应采用高精度纵向引伸计,采用接触式测量,可以全程进行拉伸测试直到断裂,以适应金属丝大变形量、低伸长率的特点。夹持压力小于0.05N,不损伤金属丝表面。

4.软件控制

选用TestXpert II测试软件,该软件可靠、智能性高,具有标准的测试平台和强大的控制功能。

金属丝拉伸试验专用夹具的设计

金属丝拉伸夹具的要求是在拉伸试验过程中能够夹紧试样,不出现打滑现象,且对金属丝试样表面不能造成损伤。结合以上要求和Zwick 100kN电子拉伸试验机的结构特点设计了一套适合金属丝拉伸试验的专用夹具。

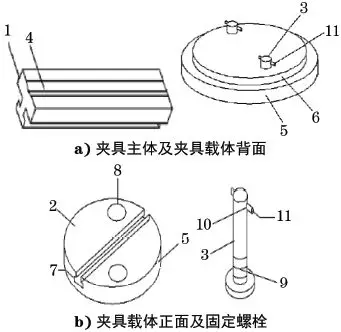

该金属丝拉伸夹具如图1所示,图中注释分别如下:1为夹具主体,2为夹具载体,3为固定顶杆,4为试样夹持槽,5为上圆柱体,6为下圆柱体,7为T型凹槽,8为固定圆孔,9为弹簧,10为固定孔,11为弹簧固定销

该金属丝拉伸夹具包括夹具主体、夹具载体和固定顶杆,夹具主体截面为工字型的长条钢结构,工字型夹具主体包括上平面、下平面和中间的垂直连接面。上平面的表面有试样夹持槽,试样夹持槽以上平面长度方向的中心线为轴线。夹具载体由同一块材料加工成上下两个不同直径的扁圆柱体,分别是上圆柱体和下圆柱体,它们的中心相对,下圆柱体与试验机安装夹具的固定槽连接,上圆柱体的表面有T型截面的凹槽,T型凹槽与上圆柱体的一条直径重合,其底面和立面分别与夹具主体的下平面和垂直连接面相匹配。上圆柱体和下圆柱体上分别有两个对应的固定圆孔,两个固定圆孔分别位于T 型凹槽的两侧,两个固定圆孔的中心连线与上圆柱体的一条直径重合,两个固定圆孔与上圆柱体的圆心

距离相等,两条固定顶杆分别与两个固定圆孔相匹配,两条顶杆分别插在两个固定圆孔中将夹具载体紧固。

金属丝拉伸试样的制备

1.取样位置

金属丝材以金属盘条或金属圆棒为基材,经过冷拔拉丝机多道次拉拔而成。由于拉拔道次多,起步阶段的拉拔速率不均匀,金属丝端部因受力不均匀,

经常会出现显微组织不均匀、边部开裂等缺陷,严重影响拉伸试验结果的真实性。因此,金属丝拉伸试样一般在距端部5m以上的位置截取。

2试样矫直

由于金属丝拉拔过程是以盘卷的形式收线,拉伸前=对圆弧形的金属丝进行矫直处理。矫直的速率要小,力度要适中,初始表面物理状态要保持。

矫直效果一般以波浪度表示,将矫直后的试样水平放置在水平台上,金属丝离开水平台的大距离即为波高H,波的起点和终点之间的距离为波长L,

波高H与波长L的百分比即为波浪度。金属丝材的波浪度要小于5%才能保证拉伸试验结果的准确性。

3试样表面

拉伸试验用金属丝材试样,要求表面不能有氧化铁皮、机械损伤和刻划原始标距的划伤等缺陷,应整体粗细均匀,形状差不超过0.05mm。

对于不能及时进行试验的试样,要将其放置在干燥箱中或对试样表面进行涂油保存,避免试样表面氧化造成拉伸性能的下降。

试样长度由于小尺寸金属丝材试样直径小的特点,在进行拉伸试验时保留全尺寸,试样没有过渡圆弧、平行段之分,两夹持端之间的长度即为试验部分的长度。

为了使试验顺利进行,设计了如图2所示的试样尺寸:试样总长度为190mm,满足了试验机对拉伸试样长度的要求;试样两侧的夹持部分长度为50mm,

保证了夹持的有效性;中间部分长度为90mm,满足非比例标样对50mm原始标距或80mm原始标距断后伸长率的测试要求。

拉伸试验参数的设定及验证试验

1.预加载的设置

在夹紧金属丝试样时,由于试样规格小,往往造成试样处于不同程度的弯曲状态。如果此时将自动引伸计夹紧开始试验,会影响到自动引伸计对试样伸长的判定。

因此要对金属丝进行预加载,预加载的强度一般不超过试样屈服强度的5%。

2夹持力的设定

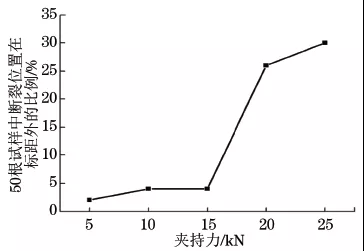

夹具夹持力是金属丝拉伸试验的关键参数。若夹持力偏小,试样容易打滑;而若夹持力过大,试样夹持端会发生严重变形,拉伸断裂位置会位于标距外,导致试验数据不能真实反映材料的性能。

以ϕ3.3mm 镍基合金冷拔金属丝为例,测定了大拉伸力为8.1kN 时,不同夹持力对试样断裂位置的影响,结果如图3所示。

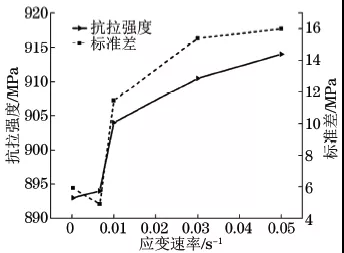

3.应变速率的设定

以ϕ3.3mm镍基合金冷拔金属丝为例,分析应变速率对金属丝拉伸试样抗拉强度的影响。如图4所示:当应变速率小于0.0067s-1时,

拉伸试样的抗拉强度标准差较小,测定的数值较为稳定;当应变速率大于0.01s-1时,拉伸试样抗拉强度大幅增加,且随着应变速率的大,

呈现逐渐递增的趋势。这说明,较大的应变速率会导致测试结果偏离真实值的概率大,使得测试结果不稳定。

4.屈服点的判定

金属丝是经过多次拉拔成型的,已经产生了很大的变形量,由于加工硬化的原因位错密度急剧增加导致金属丝拉伸过程中没有屈服平台。

因此,按照GB/T 228.1-2010中的规定,达到非比例塑性变形的0.2%时判断为屈服点。用滞后环法准确地测定了金属丝拉伸的弹性模量,

从而准确地判定了非比例塑性变形0.2%的位置,根据应力-应变曲线测出了金属丝的屈服强度。

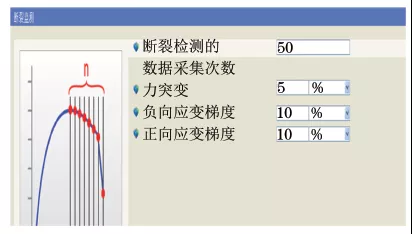

5.断裂监测的设定

金属丝在拉伸过程中表现出了真实抵抗断裂的全过程,而如何判断拉伸试验的结束点也至关重要。

因为该点的判定直接影响到自动引伸计对断后伸长率的测定及断裂强度等重要参数的测定,力突变点是判断金属丝拉伸过程中是否发生断裂的关键参数。

力突变点的含义是下一时刻的力变为小于前一时刻力的5%,此时即判断金属丝已经断裂,自动引伸计结束测试。经过反复试验发现,5%的力突变值可以准确地判定金属丝的断裂点,

参数设定如图5所示。

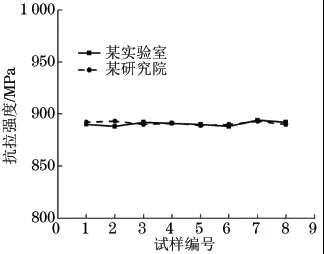

6.拉伸验证试验

为了确保金属丝拉伸试验结果的准确性,某研究院采用该金属丝拉伸专用夹具配合拉伸试验机,与某实验室专门测试金属丝拉伸性能的试验机进行了结果比对。

对同一规格和同批次的镍基合金冷拔金属丝,按照相同的制样标准制备了16根拉伸试样,并按照相同的拉伸试验参数各自检测了8根试样。

该实验室8根试样的抗拉强度平均值为890.63MPa,标准差为1.89MPa;该研究院8根试样的抗拉强度平均值为891 MPa,标准差为1.41MPa;可见两组数据差值很小,如图6所示。

7.验证试验参数设置的通用性

通过以上对金属丝拉伸过程的研究,确定了拉伸试验测试软件中的参数。拉伸试验测试软件中的夹持力为抗拉强度的0.2倍左右,拉伸试验速率应于0.0067s-1。

使用直径为1.10mm的焊丝进行了拉伸验证试验,结果表明该拉伸试验结果准确、有效,如图7所示。

声明:文章来源于公众号《理化检验物理分册》整理自网络旨在分享若涉版权问题请联系电话021-33587030删除 欢迎分享转发至朋友圈